Indústria 4.0 – A aproximação entre Tecnologia de Operações (OT) e Tecnologia da Informação (IT)

O avanço tecnológico que

vivenciamos tem criado novas maneiras de melhorar os processos produtivos nas

diferentes indústrias, e não é diferente em empresas com processos industriais

de fabricação. Quando me refiro à transformação de diferentes indústrias falo

de verticais de mercado, como por exemplo a transformação que passaram os

produtores de jornais e revistas, livros, músicas, entre outros que atualmente

vivenciam uma realidade bem diferente de algumas décadas atrás, as indústrias

ligadas aos segmentos de saúde, transportes e financeiro-bancário estão se

transformando assim como já se iniciou a transformação nos setores de

manufatura, processo contínuo, educação e utilidades.

A transformação digital está

presente em todos os segmentos e tem sido o fator diferencial na

competitividade entre concorrentes, trazendo redução de custos, melhor

eficiência em processos, maior satisfação dos clientes e novas fontes de

receita para as empresas. Dentre as modificações possibilitadas pela

transformação digital estão mecanismos de análises e simulações que oferecem

maneiras de identificar o que poderá ocorrer – modelos preditivos – e maneiras

de aumentar a consistência do que ocorre – modelos prescritivos –

possibilitando a simulação de condições adversas para se prevenir eventuais

falhas ou situações de desgaste prematuro de componentes em um ambiente

industrial, o que algumas empresas chamam de “digital twin”, ou o “equivalente

digital de um equipamento”, em uma tradução livre.

Essas inovações em fase de adoção pela

indústria são diferentes das tecnologias já existentes na grande maioria das

linhas de produção. A automação de processos já existe, mas o que vemos é uma

expansão do que há em Tecnologia da Informação (IT) sendo agregado ao ambiente

de operações de manufatura (OT). Uma nova revolução cognitiva está em curso,

com a adoção de técnicas de Inteligência Artificial no auxílio de detecção de

defeitos, mudanças de padrões ou de respostas dos equipamentos que podem

acarretar em problemas de produtos, redução em qualidade, insatisfação dos

clientes e finalmente em aumento de custos nas indústrias. Essa transformação

possibilita a identificação desses fatores, a apresentação da situação crítica

tão rápido quanto seja necessário para que decisões sejam tomadas no tempo

adequado à correção de problemas e sejam minimizadas as situações de exceção.

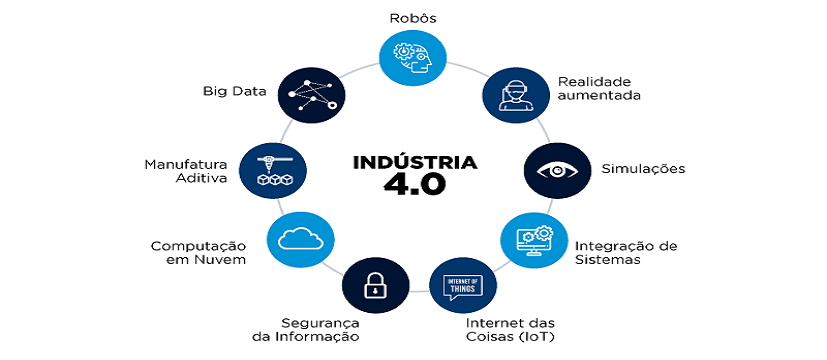

Quais são as inovações que vemos e

que podem ser implementadas atualmente? Existem novas tecnologias e antigas

tecnologias também, que se tornaram viáveis com a evolução tecnológica para

aplicação na indústria:

1. Automação robótica e IoT (Internet

das Coisas): Automatizam tarefas repetitivas ou que trazem risco ao humano;

2. Machine Learning, Realidade

Aumentada: Aplicação de técnicas de Inteligência Artificial (AI – Artificial

Intelligence) para facilitar a tomada de decisão, possibilitar a melhoria

contínua com o uso de sistemas de aprendizado constante e a utilização de

recursos tecnológicos como o Digital Twin para a manutenção preditiva;

3. Mobilidade, Computação em nuvem e

Super computação: Execução de simulações, novamente o Digital Twin e a fábrica

digital

Recursos tecnológicos para acelerar

processos desde o projeto até a produção e distribuição, com respostas mais

rápidas ao mercado, com melhor desempenho e eficiência no uso dos recursos

causando menor impacto ambiental, tomada de decisões mais assertivas e

ampliação do portfólio de produtos e serviços.

A adoção desse mundo tão atrativo

para os negócios precisa de uma análise abrangente, para se conseguir o

benefício esperado em eficiência, tanto técnica quanto financeira. Esta

avaliação compreende o entendimento do caminho que os dados percorrem, onde são

coletados e quais sistemas existem até sua transformação em informação

relevante para o negócio, entendendo a origem, forma e velocidade de geração

desses dados, o caminho para o tratamento, armazenamento e análises

necessárias, se há necessidade de ações próximas à essas fontes e qual é o

comportamento padrão do ambiente. Neste modelo percebemos a aproximação dos

mundos de IT e OT.

Mais detalhadamente, o caminho

percorrido pelos dados inicia-se nos sensores e dispositivos em atuação na

linha de produção, sua transmissão e otimização, análise sob um modelo de AI

previamente treinado, tomada de ações corretivas em caso de desvio de comportamento

padrão para evitar a propagação de falhas, armazenamento e enriquecimento dos

modelos existentes e a apresentação analítica do comportamento e tendências

para a ação dos tomadores de decisão das áreas de negócio da empresa. As

diversas etapas ocorrendo desde a borda (como é chamada a ponta onde estão os

sensores, onde os dados são capturados) até o datacenter (ou ambiente de nuvem,

dependendo de como a empresa realiza o processamento das suas aplicações).

Existem variações dessa arquitetura, dependendo da necessidade de cada empresa,

do tipo de conteúdo a ser processado (caracteres, imagem, vídeo, etc.), do tipo

de informação desejada, tempo de armazenamento para análise de comportamento,

entre outras características específicas para a empresa.

A ADVANCED pode avaliar, de acordo

com suas necessidades, o modelo de arquitetura mais adequado, e implementá-lo

em etapas de acordo com suas prioridades.

Sergio Siqueira – Consultor em

Tecnologia na Advanced Automação Industrial